対馬という島の自然環境

対馬は、長崎県の中でも最も大きな対馬島から成り立っています。南北82km、東西18km、海岸線は915kmと細長い島です。日本の中でも、3番目に大きな島で、面積は70,866haで、標高500m前後の山々により島は形成されています。よって、水源も豊かで、河川も充実しています。九州本土と朝鮮半島の間に位置し、韓国との国境に最も近い島であり、暖流である対馬海流が対馬で2分され、北流する格好の漁場としても有名です。

島では、全面積の89%が森林で覆われており(森林面積63,302ha)、森林面積の34%は、人工林(スギ、ヒノキを主体とする)です。島全体が、素晴らしい森で埋め尽くされた山々が連なり、山の土壌養分が海に流れ、魚や海藻を守る自然の循環作用が保たれます。つまり、海を守ることは、森の整備をしっかりすることによって、成り立つとも言えます。こんな対馬の森を守りたい、環境に配慮したいという思いから、試行錯誤しながら、現在のチップボイラー導入による生産方式へと変遷してきました。

自然

エネルギー

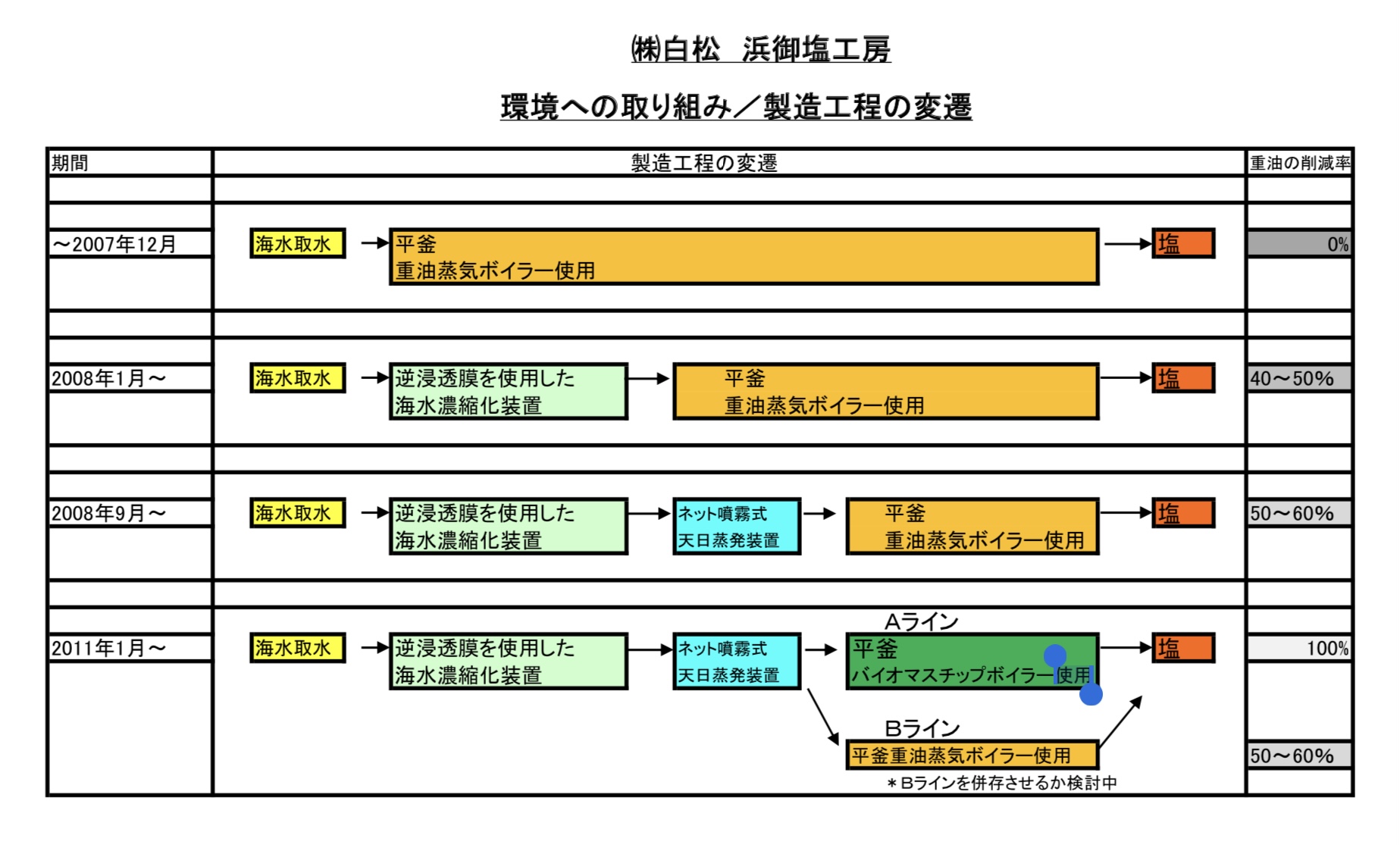

バイオマスへの転換(平釜での重油削減率100%を目指して)

浜御塩工房では、海水のみを原料にして、伝統的な平釜で時間をかけて塩を結晶化させることによって、こだわりの塩「浜御塩」を提供してきました。しかし、同時に重油の使用量も多く、製法の改善を進めながら、同時に味の向上にも意識して取り組んでまいりました。

その結果、2008年1月からは、逆浸透膜による海水濃縮装置(海水淡水化の技術で、海水から、水を取り出すことにより、濃い海水が得られる装置)を導入しました。この装置は、逆浸透膜といい、ものすごく目の細かいフィルターに海水をポンプで押し込むことで、粒子の細かい水がフィルターを通り、結果的に水と濃縮された海水とが分離される技術を使用しています。

そして、2011年1月11日からは、永年の夢であった対馬の間伐材をチップ化して、これを燃料にするバイオマスチップボイラーの導入ができました。これは、今までの重油ボイラーの代替として、導入された大変高価なボイラー設備です。

バイオマスチップボイラーの蒸気熱で焚かれる塩は、このようにして重油を使うことなく出来上がります。

下図は、弊社の環境に対する取り組みをわかりやすく年代別に表した製造工程の概念図です。

ちなみに、2011年1月からスタートした製造ライン(Aライン)で、製造された浜御塩のみを「浜御塩えこそると」と命名することになりました。

(バックアップ用として、重油ボイラーの製造ライン(Bライン)も残していますが、2011年になって、まだ稼働させる必要性が生じておりません。)

重油削減への設備導入

第一ステップ:逆浸透膜による海水濃縮装置の導入

(2008年1月より)

【逆浸透膜による海水濃縮装置(フィルター部分)】

逆浸透膜は、非常に目の細かいフィルターを意味しています。そのフィルターに、海水を高圧ポンプで押し込むと、粒子の細かい水がフィルターを通り抜けます。ナトリウム、マグネシウム、カルシウム、カリウムといった無機塩類は粒子が大きいので、ほとんどフィルターを通り抜けません。よって、フィルターを通った水を取り除くことによって、海水の濃度が濃くなります。弊社では、3%の海水が、6%程度まで濃縮されています。

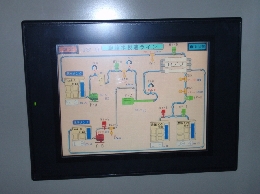

【逆浸透膜による海水濃縮装置の管理モニター】

この管理モニターでは、取水した海水量、濃縮した海水量、その濃度などのデータを時系列に見ることができます。

実際の重油の使用量の推移に関して

━━━浜御塩工房竹敷で使用された平釜用重油ボイラーの使用量は?

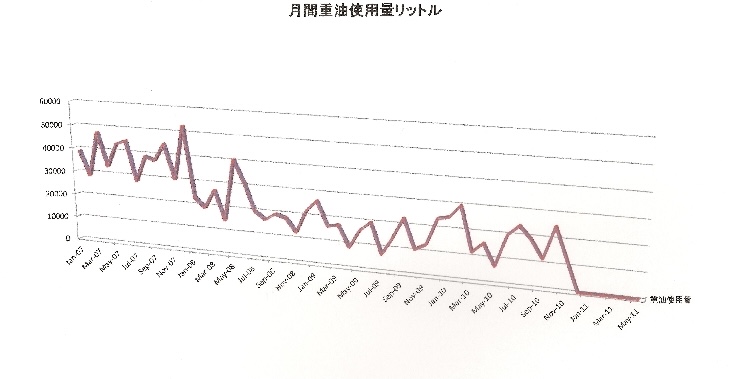

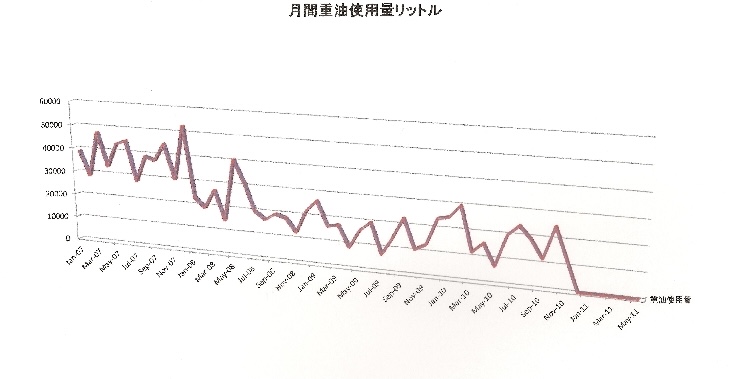

このグラフは、2007年1月からの重油の使用量を表わしたものです。2007年は、海水をひたすら平釜で濃縮・結晶させていたので、重油の使用量も多くなっています。2007年以降で最も多く使用した月は、2007年12月で、52,677リットルものA重油を使用しました。

2008年1月26日からは、逆浸透膜による海水濃縮を実施しました。よって、その後のA重油の使用量は半減しています。

2008年9月からは、ネット噴霧式天日蒸発装置(2005年に設置以来、約3年間の実験実施)を本格稼働させました。

2011年1月からは、待望のバイオマスチップボイラーが導入でき、1月以降、重油は使用していません。(2010年12月は、バイオマスチップボイラーの配管作業等のため、釜炊きは実施してません。よって、グラフに示されているように、やはり重油は使用していません。)

━━━A重油の使用量を具体的な数字で教えてください?

1年間の重油使用量ベースでお答えすると、2007年(1月~12月)の総量は、465,719リットルです。2008年は、262,761リットルです。2009年は、195,350リットルです。2010年は、199,690リットルです。

企業努力によりA重油の使用量は、大幅に削減されてはいますが、それでも多量の重油を使用してきたことも事実です。

2011年からは、自然エネルギーであるバイオマスチップを原料に釜炊きを始めましたので、最終工程での平釜での重油の使用量は今年になって現在(平成23年9月15日)でも0リットル(ゼロリットル)です。

━━━重油削減によるCO2(二酸化炭素)の削減量は、どのくらいですか?

環境庁「総排出量算定方法ガイドライン」によると「A重油」の燃料の燃焼により排出される二酸化炭素(CO2)の排出係数は、2.6977 その排出軽水単位は、kg-CO2/Lとされています。

これは、1リットルのA重油を燃焼させると、2.6977kgのCO2が排出されると排出量算出方法では定義しています。

つまり、白松の浜御塩工房では、2007年1年間では、1256370.146kg-CO2を排出し、2008年には、708850.3497kg-CO2、2009年には、526995.695kg-CO2、2010年には、538703.713kg-CO2を排出したことになります。

2011年では、これらの数字のCO2がすべてゼロになる予定です。ですから、2011年末での年間削減量(前年比較)でしたら、538703.713kg-CO2となる予定です。

━━━バイオマスチップは、燃やしてもCO2は発生しないのですか?

実際、木材を燃焼させるとCO2はその際発生します。しかし、この章の下の方で説明している通り、カーボンニュートラル(木は、二酸化炭素を取り込み成長し、枯れる時、腐る時、燃える時に、成長時に取り込んだCO2と同量のCO2を放出する)の考え方では、二酸化炭素の増減はゼロ、つまり二酸化炭素(CO2)の排出は無いと計算されます。つまり、バイオマスチップは、燃やしてもCO2はゼロとカウントできます。

今、バイオマスチップは、換気に配慮した自然エネルギーあるいは、再生可能エネルギーとして注目されています。

━━━バイオマスチップは、どのくらいの量を燃焼させるのですか?

間伐材(森を整備する目的で間引かれる木材)から作られたバイオマスチップは、重油の代わりに使用される自然の豊かな地元対馬で作られた再生可能な燃料資源です。つまり、㈱白松がこのチップを購入することで、地元の林業、森林組合、地元の雇用等に貢献することができる訳です。

そんな地元で生産されたバイオマスチップですが、ボイラーの特性上、浜御塩工房では、土曜日、日曜日も含めて毎日、24時間チップを燃やし、海水を濃縮・結晶化させています。

2011年1月11日から稼働させ始めたばかりですが、具体的な使用チップ量(サイロへの投入量ベース)は、以下のようになります。

1月、2月は初めて作動させたばかりでしたので、点検作業が多く入り、稼働日数は低かったです。3月、4月は順調に塩作りが行われました。

2011年1月 286㎥

2011年2月 234㎥

2011年3月 468㎥

2011年4月 442㎥

チップの量を表すときは、㎥の単位を使用します。

順調な塩作りができれば、400~600㎥/月のバイオマスチップ使用量になるのではと思われます。間伐材からできたチップを購入、使用することで、対馬の森がより一層整備され、森を守ることにも、貢献しています。

第2ステップ:ネット噴霧式天日蒸発装置の導入

(2008年9月より)

【ネット噴霧式天日蒸発装置の外観】

逆浸透膜で濃縮された海水は、ネット噴霧式天日蒸発装置のタンクに入れられます。ポンプの力を借りて、この海水が5mぐらいの高さから、下のネットに向けて、何回も循環しながら繰り返し噴霧されます。噴霧された海水は、太陽と風の自然の力を借りて、海水濃度をさらに高めていきます。

【ネット噴霧式天日蒸発装置の内部】

上から海水が噴霧され、ネットを伝って濃縮された海水が落ちてきます。これが、繰り返されます。

※ネット噴霧式天日蒸発装置は現在、償却して使用しておりません。

第3ステップ:バイオマスチップボイラーの導入

(2011年1月より)

【バイオマスチップボイラー室とチップサイロ(右)】

チップは、製材所からトラックでほぼ毎日運び込まれます。チップサイロ(写真右手)には、最大80㎥のチップの保管ができます。サイロからは、スクリュ-コンベア等を使いながら、自動的にバイオマスチップボイラー室のボイラー燃焼炉までチップが運ばれ、投入されます。

【貫流ボイラーとエコノマイザー(手前)】

燃焼炉内では、チップが燃焼され、その熱風を利用して、4台ある貫流ボイラー内で、高温の蒸気が作られます。この蒸気の熱を使って、平釜を熱して塩が作られるわけです。2台あるエコノマイザーでは、貫流ボイラーで余った熱を取り込み、水を温め、貫流ボイラー内で、蒸気化する水をあらかじめ温める仕事をしています。

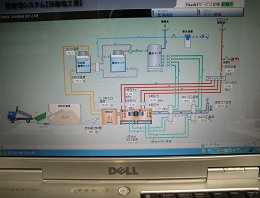

【バイオマスチップボイラーの管理システム】

バイオマスチップボイラーの燃焼室は、700℃ぐらいで、絶えず燃焼できるよう、投入されるチップ量はシステム的に管理されています。炉の周りには、水が循環され、炉内の温度が上がりすぎないよう、制御されます。

【平釜での塩づくりの様子】

貫流ボイラーで作られた高温の蒸気は、パイプラインを通じて、工場内に入り、平釜を熱し、海水をさらに濃縮していきます。1昼夜、濃縮していくと、粗塩が出来上がります。